Вы здесь

Вентиляторные градирни

Вентиляторные градирни называют секционными, так как их отдельные сборные элементы представляют собой автономные секции, которые монтируются в единую охлаждающую систему водооборотного цикла. Типовые секции градирен АКВАНН на данный момент охватывают довольно широкий диапазон размеров: 6x6, 8х8, 10x10, 10x12, 10x14, 12х12, 12х16, 13.5x13.5, 14x14, 14.8x14.8, 16x12, 16x16 метров с площадью орошения 36, 64, 100, 120, 140, 144, 192, 182, 194, 219, 192, 256 м2 соответственно. По индивидуальным проектам создаются градирни размером секций 18х18м, площадь орошения которых составляет 324 м2. АКВАНН также занимается проектами замены градирен круглой формы секционными.

В качестве альтернативы градирне СК-400 может быть использована 2-х секционная градирня с размером секции 10x14 м и площадью орошения 280 м2 проекта АКВАНН.

Вентиляторная секционная градирня разработана для регионов с расчетной температурой воздуха не ниже - 40оС, расчетным давлением ветра до 1.2 кПа, нормативной снеговой нагрузкой 3.2 кПа и сейсмической интенсивностью до 8 баллов по шкале MSK-64.

Секционные градирни способны удовлетворить возросшие требования потребителей к охлаждающим системам. Применение комплектующих из новых материалов и использование современных технологий позволило повысить гибкость при их эксплуатации и добиться высоких эксплуатационных показателей. Поэтому в настоящее время они получили наибольшее применение в различных отраслях отечественной промышленности.

Преимущества:

-возможность использования в суровых климатических условиях;

-повышенная, по сравнению с башенными градирнями, устойчивость к сильным ветрам;

-устойчивость к обмерзанию, благодаря возможности отключения вентиляторов для снижения тяги;

-управление охлаждающей способностью за счет изменения тяги или отключения/включения отдельных секций;

-легкий монтаж, удобство в ремонте и гибкость в эксплуатации позволяют не прерывать основной технологический процесс производства.

Типовые решения

Базовые модели секционных градирен АКВАНН с их фирменным названием - АКВА© и характеристиками:

|

Модель |

Размер секции1,

м |

Кол-во секций,

шт. |

Расход воды на секцию2, м3/ч

|

Теплосъем летом,

oС |

Тип привода, выносной – Р, соосный - Т

|

Мощность привода,

кВт |

Масса метал. констр. на секцию4, т.

|

|

6 x 6 |

1 - 5 |

180 - 720 |

до 15 |

Р или Т |

25 - 37 |

7 - 8 |

|

|

8 x 8 |

1 - 5 |

320 - 1280 |

до 15 |

Р или Т |

37 - 75 |

13 - 16 |

|

|

10 x 10 |

1 - 5 |

500 - 2000 |

до 15 |

Р или Т3 |

75 - 160 |

18 - 19 |

|

|

10 x 12 |

1 - 3 |

600 - 2400 |

до 15 |

Р или Т3 |

90 - 200 |

20 - 22 |

|

|

10 x 14 |

1 - 3 |

700 - 2800 |

до 15 |

Р или Т3 |

90 - 200 |

23 - 27 |

|

|

12 x 12 |

1 - 3 |

720 - 2880 |

до 15 |

Р |

110 - 200 |

24 - 25 |

|

|

12 x 16 |

1 - 3 |

960 - 3840 |

до 15 |

Р |

110 - 250 |

25 - 31 |

|

|

13.5 x 13.5 |

1 - 3 |

910 - 3650 |

до 15 |

Р |

110 - 250 |

26 - 28 |

|

|

14 x 14 |

1 - 3 |

980 - 3920 |

до 15 |

Р |

132 - 315 |

28 - 29 |

|

|

АКВА - 219 |

14.8 x 14.8 |

1 - 3 |

1100 - 4400 |

до 15 |

Р |

132 - 315 |

35 - 38 |

|

16 x 12 |

1 - 3 |

960 - 3840 |

до 15 |

Р |

110 - 250 |

30 - 31 |

|

|

16 x 16 |

1 - 3 |

1280 - 5120 |

до 15 |

Р |

132 - 355 |

37 - 41 |

|

|

18 x 18 |

1 - 3 |

1620 - 6480 |

до 15 |

Р |

132 - 400 |

44 - 48 |

1 - первое значение – длина секции со стороны воздухозаборного окна, второе значение – длина секции с торца;

2 - при расчете расхода воды плотность орошения варьировалась в пределах 5-20 м3/(ч•м2);

3 - при мощности свыше 90 кВт тип привода только выносной;

4 - масса в базовом исполнении с учетом площадок обслуживания без учета системы водораспределения. Снеговая нагрузка - IV регион, ветровая нагрузка – III/IV регион. Масса зависит от количества секций и комплектации;

5 - двухсекционный вариант заменяет градирню СК-400. Может устанавливаться на существующий водосборный резервуар градирни СК-400.

|

АКВА-ХХХ -T -N |

|

| АКВА | - фирменное название градирни АКВАНН |

| -ХХХ | - модель градирни (площадь секции) |

| -N | - количество секций |

| -T | - тип привода: Р – редукторная схема, Т – схема с тихоходным э/д. |

Инжиниринг

Максимальный перепад охлаждения воды в секционных вентиляторных градирнях для летнего периода может составлять 12-15 оС.

Тепловой расчет градирни производится на основе методики ФГУП НИИ ВОДГЕО с учетом дополнений компании АКВАНН. Расчет производится для самого жаркого периода эксплуатации градирни при обеспеченностях атмосферных параметров 95% или 99%. Тем самым мы гарантируем, что оборудование градирни обеспечит заявленные рабочие характеристики по охлаждению даже в летний период максимальной нагрузки. Для оценки эксплутационных возможностей градирни также проводится расчет её работы в зависимости от различных факторов: температуры воды на входе; температуры окружающего воздуха (осенне-весенний период, летний период); расхода воды, подаваемого на охлаждение; относительной влажности.

Каркас градирен изготавливается обычно из стали с антикоррозионными покрытием либо из стали горячего цинкования, реже из монолитного бетона и профилированного стеклопластикового профиля.

Вентиляторы имеют диаметры рабочего колеса от 2500 до 10400 мм в зависимости от размера секции и производительности градирни. Рабочие колеса могут иметь от 3-х до 8-ми лопастей изготовленных из стеклопластика, что обеспечивает им легкий вес и снижает нагрузку на привод.

Корпусы вентиляторов изготавливаются из композитных материалов армированных стекловолокном. Специальная конструкция оребрения внешней поверхности корпуса обеспечивает его жёсткость. Технология, в основе которой метод двойной стенки, позволяет сохранить гладкую поверхность как внутри, так и снаружи диффузора. Облегченная разборная панельная конструкция удешевляет транспортировку и облегчает монтаж. Высокая точность изготовления каждого сегмента обеспечивает зазор между рабочим колесом вентилятора и стенкой корпуса в плоскости вращения – 3-4 см. Корпусы снабжены жёсткими креплениями для уменьшения вибрации и компенсации воздействия работающего вентилятора.

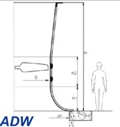

В зависимости от технических условий мы применяем 4 типа корпусов вентиляторов: ADW© (эллиптический профиль диффузорной части), ADC© (конический профиль), ADK© (цилиндрический профиль) и тип ADD©(эллиптический профиль) для установки на бетонную опалубку.

Привод вентилятора может иметь как соосное расположение (внутри диффузора), так и внешнее (выносной редукторный привод).

|

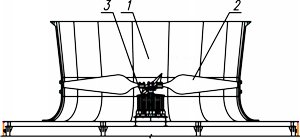

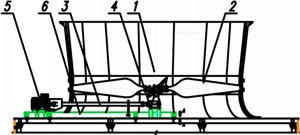

Принципиальная схема соосного привода. 1. Корпус вентилятора |

|

Принципиальная схема выносного (редукторного) привода. 1. Корпус вентилятора |

Выносной привод состоит из электродвигателя, размещенного снаружи корпуса вентилятора на раме, вала из композитных материалов, передающего крутящий момент, и редуктора, размещенного непосредственно в зоне градирни над системой водораспределения на опорной конструкции. Рабочее колесо вентилятора крепится на вертикальный вал редуктора.

Оросительная насадка является одним из основных конструктивных элементов градирни, определяющим его охлаждающую способность. Конструкция оросителя должна обеспечивать достаточную площадь поверхности охлаждения при оптимальном аэродинамическом сопротивлении. В зависимости от характера преобладающей поверхности охлаждения оросители разделяются на: плёночные, капельные (капельно-плёночные), комбинированные.

При выборе типа оросительного устройства должно производиться сопоставление его охлаждающей способности и аэродинамического сопротивления. Необходимо учитывать и ряд других показателей: долговечность материала оросителя в среде эксплуатации, прочность, массу, легкость в установке и в обслуживании, а также наличие в воде взвешенных веществ и агрессивных примесей.

Конечный выбор оросителя осуществляется исходя из теплового расчета с учетом эксплуатационных характеристик материала.

Водоподготовка предназначена для приведения химического состава оборотной воды в соответствие с техническими нормами для корректной работы градирни и технологического оборудования водооборотного контура. Существенные потери воды при испарении, особенно в летний период эксплуатации градирни – до 3 % в час, приводят к повышению в оборотной воде концентрации солей жесткости. Соляные отложения негативно сказываются на системе водораспределения, коррозионная активность теплоносителя также возрастает. Эффективным решение данной проблемы являются дименирализирующие установки на ионообменных смолах и антикоррозионные реагенты. Для предотвращения нарастания биологических микроорганизмов в систему добавляются реагенты-биоциды. Учитывая большие расходы воды в градирнях секционного типа, система водоподготовки обычно размешается в отдельном специально оборудованном помещении. Также производится механическая фильтрация воды от нерастворимых веществ.

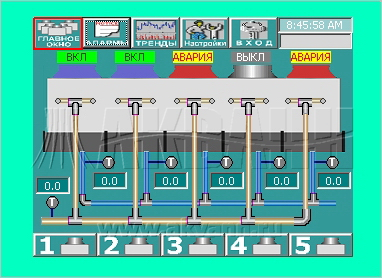

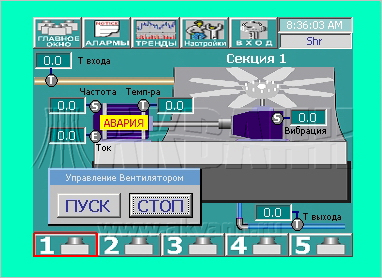

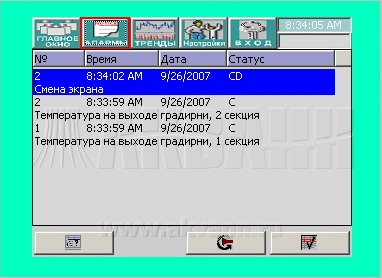

Градирня может оснащаться АСУТП для безаварийной, экономичной и эффективной эксплуатации.

Основные технические характеристики секционных вентиляторных градирен

|

Показатель |

Значение |

|

Гидравлическая нагрузка, м3/ч |

32 - 6000 |

|

Тепловая нагрузка, МВт |

0,4 - 83,8 |

|

Размеры секции, м2 |

4х4 - 18х18 |

|

t max входящей воды, оС |

35 - 37 |

|

t min охлажденной воды, оС |

23 - 25 |

|

Диаметр вентиляторов, мм |

2500 - 10500 |

|

Тип привода |

соосный / выносной |

|

Мощность используемых приводов, Вт |

11 - 250 |

Разработанные и используемые нами решения для вентиляторных градирен обеспечивают высокие перепады температур, снижают энергопотребление до 50% и предоставляют гарантированные параметры охлаждения воды для производственного процесса.

Технологии

Каркас градирни может быть изготовлен:

• из металла (защищенного горячим цинкованием либо антикоррозионным покрытием);

• монолитного бетона;

• профилированного стеклопластика.

В комплект каркаса входят площадки обслуживания оборудования, защитные ограждения и перила, опоры под освещение.

Корпус вентилятора марки AD© изготавливается из композитных материалов армированных стекловолокном по технологии двойной стенки. Разборная сегментная конструкция собирается непосредственно на градирне. Зазор между лопастями рабочего колеса и корпусом в плоскости вращения не превышает 30-40 мм.

В зависимости от технических условий применяются 4 типа корпусов: ADW© (эллиптический профиль диффузорной части), ADC© (конический профиль), ADK© (цилиндрический профиль) и тип ADD© (эллиптический профиль) для установки на бетонную опалубку.

|

|

|

|

|

|

|

|

Для специальных целей корпус может быть изготовлен в следующих исполнениях: антистатическое, противокислотное/противощелочное, самозатухающее, с нагревательными тенами.

На корпус предоставляется сертификат качества производителя. При необходимости корпус может быть изготовлен во взрывозащищенном исполнении, предоставляется сертификат взрывобезопасности по международной категории ATEX.

Рабочее колесо марки WTR© из стеклопластика может иметь диаметр до 20000 мм и количество лопастей от 3-х до 8-ми изготовленных из стеклопластика. В зависимости от желаемых рабочих параметров градирни (расход, статическое давление, шумовые характеристики) возможно применение 5-ти различных вариантов профиля рабочего колеса.

|

Тип: 1

Материал: стеклопластик

Линейная скорость конца лопасти: max 81 м/c

Угол атаки лопасти: 1-28o

Кол-во лопастей в рабочем колесе: 3-8 шт.

Диаметр колеса: 4500-8000 мм

|

Данный тип относится к классу универсальных, высокоскоростных, высокопроизводительных профилей. В диапазоне линейных скоростей конца лопасти 61-81 м/c данный профиль обеспечивает максимальные рабочие характеристики, а также низкий уровень рассеиваемого шума. Применяется в качестве замены старых изношенных колес на существующем предприятии не прибегая к замене приводной системы в целом (двигателя, редуктора, приводного вала). Благодаря своей универсальности лопасть с успехом применяется и в новых проектах.

|

Тип: 2

Материал: стеклопластик

Линейная скорость конца лопасти: max 77 м/c

Угол атаки лопасти: 1-28o

Кол-во лопастей в рабочем колесе: 3-8 шт.

Диаметр колеса: 1200-20000 мм

|

Данный тип относится к классу универсальных, среднескоростных, высокопроизводительных профилей. Геометрия лопасти позволяет обеспечить заявленные характеристики по расходу и статическому давлению при малом их количестве (обычно 4-5 шт.), что делает рабочее колесо экономически эффективным. Данный вариант идеален в качестве замены старых изношенных колес на существующем предприятии не прибегая к замене приводной системы в целом (двигателя, редуктора, приводного вала). Благодаря своей универсальности лопасть с успехом применяется и в новых проектах. Профиль позволяет добиться хороших показателей по рассеиваемому шуму – до 75-80 Дб.

|

Тип: 3 Материал: стеклопластик |

Данный тип относится к классу специальных, низкоскоростных, высокопроизводительных профилей. Сложная геометрия с большой площадью рабочей поверхности обеспечивает максимальную производительность в области средних статических давлений до 130-140 Па при небольших скоростях 90-110 об/мин. Обычно применяется в системах, где уделяется внимание мощности рассеиваемого шума. Мощность шума удается снизить до 60-65 Дб.

|

Тип: 4

Материал: стеклопластик

Линейная скорость конца лопасти: max 95 м/c

Угол атаки лопасти: 1-28o

Кол-во лопастей в рабочем колесе: 3-8 шт.

Диаметр колеса: 1200-10400 мм

|

Данный тип относится к классу универсальных, высокоскоростных, высокопроизводительных профилей. Профиль спроектирован для обеспечения высокого давления при большом потоке прокачиваемой воздушной массы за счет более высоких скоростей вращения рабочего колеса – до 175 об/мин (при диаметре колеса 10400 мм). Данный профиль является наиболее производительным из всей линейки АКВАНН. Количество лопастей в рабочем колесе для стандартной вентиляторной градирни обычно не превышает 4-5 шт., а, значит, делает колесо привлекательным и с экономической точки зрения. Применяется как для замены старых рабочих колес, так и при новом строительстве.

|

Тип: 5

Материал: стеклопластик

Линейная скорость конца лопасти: max 51 м/c

Угол атаки лопасти: 4-32o

Кол-во лопастей в рабочем колесе: 3-8 шт.

Диаметр колеса: 800-6000 мм

|

Данный тип относится к классу специальных, низкоскоростных, высокопроизводительных профилей. Профиль является ответом на изменение мировых тенденций к бесшумным вентиляторам с низкой частотой вращения. Профиль в первую очередь предназначен для применения в системах, где фактор рассеиваемого шума играет первостепенную роль. Без дополнительных мер шумоподавления, удается снизить мощность рассеиваемого шума до величины 55-60 Дб. Вентиляторные установки с данным профилем могут с успехом эксплуатироваться в жилых зонах, на крышах зданий в черте города.

Лопасти рабочего колеса и кромка покрываются антикоррозионными составами, стойкими к агрессивной среде в градирне. При линейной скорости конца лопасти более 61 м/c, передняя кромка дополнительно защищается алюминиевой накладкой. Для специальных целей лопасти могут быть изготовлены в следующих исполнениях: антистатическое, противокислотное/противощелочное, самозатухающее, высокотемпературное/низкотемпературное.

Перед установкой на градирне производится динамическая балансировка рабочего колеса в сборе со ступицей в 2-х плоскостях до класса G6.3 по стандарту ГОСТ ИСО 1940-1-2007. На все рабочие колеса предоставляется сертификат качества производителя, сертификат промышленной безопасности РФ. При необходимости рабочее колесо может быть изготовлено во взрывозащищенном исполнении, предоставляется сертификат взрывобезопасности по международной категории ATEX.

Рабочее колесо марки WTR© из алюминиевого сплава может иметь диаметр до 11000 мм и количество лопастей от 4-х до 8-ми. Данные рабочие колеса разработаны специально для применения в жестких условиях эксплуатации в мокрых градирнях и аппаратах воздушного охлаждения. Все составные части колеса изготавливается из материалов, стойких к коррозии. При производстве ступицы и лонжерона применяются технологии электролитического или горячего глубокого цинкования.

В процессе подбора рабочего колеса проводится обязательный расчет не только по производительности, но и частотный расчет по уровню рассеиваемого шума.

Электродвигатель привода в случае использования выносного привода располагается вне градирни. В соосном варианте привода электродвигатель располагается непосредственно в зоне градирни. Электродвигатель оснащен стояночным тормозом, благодаря чему исключается обратное вращение во время остановки и упрощается процедура обслуживания как самого двигателя, так и градирни в целом. Для защиты от перегрева, базовое оснащение двигателей включает в себя датчики контроля температуры обмотки статора и подшипниковых узлов. При необходимости может быть изготовлен во взрывозащищенном исполнении, предоставляется сертификат взрывобезопасности по международной категории ATEX.

Редуктор (в случае выносного привода) специально разработан для градирен с учетом повышенных осевых нагрузок, нагрузок от электродвигателя, агрессивной среды эксплуатации. Возможна комплектация редуктора нагревательными элементами, для разогрева масла с целью легкого пуска в зимний период, а также системой датчиков для контроля и безопасной эксплуатации редуктора (датчики: температуры, вибрации, потока масла, давления масла, наличия примесей в масле…). В качестве защитной меры предусмотрена система механической фильтрации масла. Для облегчения сервисного обслуживания заливные/сливные маслопроводы выводятся из непосредственной зоны эксплуатации редуктора. Антикоррозионная стойкость корпуса обеспечивается специальными покрытиями, состав и количество слоев которых определяются с учетом параметров рабочей среды. Для предотвращения переохлаждения теплоносителя в зимний период эксплуатации в редукторе предусмотрен реверс для закачки теплого воздуха обратно в зону градирни. При необходимости на редукторы предоставляется сертификат взрывобезопасности по международной категории ATEX.

Вал верхнего привода изготовлен из углепластика, снабжен эластичной муфтой и способен выдержать высокие пиковые нагрузки и передавать большой крутящий момент. Он обладает чрезвычайно низким весом, позволяющим производить легкий монтаж. Вал динамически сбалансирован до класса G6.3 по стандарту ГОСТ ИСО 1940-1-2007. При необходимости на валы предоставляется сертификат взрывобезопасности по международной категории ATEX.

Привод вентилятора в базовом варианте оснащается интегрированным в АСУТП преобразователем частоты, управление которым осуществляется по информации с датчика температуры воды на выходе градирни. Преобразователь частоты позволяет исключить излишние механические пусковые нагрузки на привод и энергосеть, а также обеспечивает значительную экономию электроэнергии в осенне-весенний период эксплуатации градирни (до 30-50%). В качестве альтернативы частотно-регулируемому приводу возможен менее гибкий вариант с использованием УПП (устройство плавного пуска) или Гидромуфты.

Водораспределительная система в базовом исполнении изготавливается из стеклопластиковых труб. Возможен вариант с основным коллектором из стеклопластика и периферийными коллекторами из ПВХ либо вариант водораспределительной системы из стали с антикоррозионным покрытием.

Оросительная насадка подбирается исходя из теплового расчета с учетом эксплуатационных характеристик материала оросителя в рабочей зоне, стойкости к соляным отложениям и нарастанию биологических организмов. При необходимости в ороситель может быть добавлена антипиреновая добавка, исключающая горение оросителя.

Водоподготовка. Дименирализирующая установка (при необходимости). Антикоррозионный реагент, реагент-биоцид, механическая очистка.

Широкое применение комплектующих градирни из стеклопластика, позволяет увеличить срок их коррозионного износа более чем в два раза, увеличить межремонтный интервал, сократить эксплуатационные расходы на обслуживание и, соответственно, получить экономию.

Автоматизация

- стабильность процесса охлаждения воды;

- снижение энергопотребления;

- обеспечение безопасности.

Как правило, тепловой расчет градирни, производится для самого жаркого периода в году - 2-3 жарких летних периода. В этот период градирня работает с максимальной нагрузкой. В остальное время можно снизить скорость вращения вентиляторов с целью экономии электроэнергии и часов эксплуатации вентиляторов.

Система автоматизации для секционных вентиляторных градирен зависит от требований заказчика и степени сложности.

Одним из способов автоматизации является установка системы с использованием 2-скоростных электродвигателей для вентиляторов. При такой автоматизации система АСУ способна в автоматическом режиме переводить электродвигатели на пониженную скорость (при умеренных и низких температурах окружающего воздуха или в ночное время), либо отключать некоторые секции градирни, если температура охлажденной воды держится в норме.

Другой целью автоматизации является обеспечение безопасной эксплуатации градирен - предотвращение аварий вентилятора и выхода из строя дорогостоящего оборудования. Это достигается за счет оснащения градирни необходимыми системами мониторинга и наблюдения, позволяющими отслеживать и предупреждать о неисправностях и в случае необходимости останавливать работу вентилятора, предотвращая критические последствия.

Система управления в базовом варианте включает в себя мониторинг следующих параметров: температуру входной и выходной воды, температуру окружающего воздуха, вибрацию привода в сборе, температуру и давление масла в редукторе, температуру подшипников качения и обмоток электродвигателя, расход теплоносителя, уровень теплоносителя в водосборной емкости.

В условиях зимнего пуска осуществляется предварительный прогрев масла в картере редуктора, при останове электродвигателя включается противоконденсаторный обогрев. Для исключения авторотации лопастей рабочего колеса, система активизирует электрический стояночный тормоз. Во избежание переохлаждения теплоносителя в контуре (размораживания системы) предусмотрено реверсивное вращение лопастей рабочего колеса вентилятора.

Для аварийного отключения привода предусмотрены локальные кнопочные посты.

Опционально с помощью сервоприводов возможно автоматическое управление запорной арматурой и жалюзи градирни.

При необходимости локальная АСУТП может также осуществлять управление насосной станцией, осуществляя, в том числе, частотное регулирование, контроль сухого пуска, давления, перегрева подшипниковых узлов двигателей насосов.

Доступно интегрирование локальной АСУТП в комплексную систему водоподготовки предприятия по протоколам Ethernet или RS-485/422/232, сохранение данных на накопителе, удаленный контроль и управление системой.